Selon un rapport exclusif de Reuters, Tesla se dirige vers un changement révolutionnaire dans sa méthode de fabrication de véhicules. L’entreprise a combiné des technologies novatrices pour réduire les coûts de production. Il s’agit ainsi d’une avancée majeure vers la vision d’Elon Musk de réduire de moitié les coûts de fabrication.

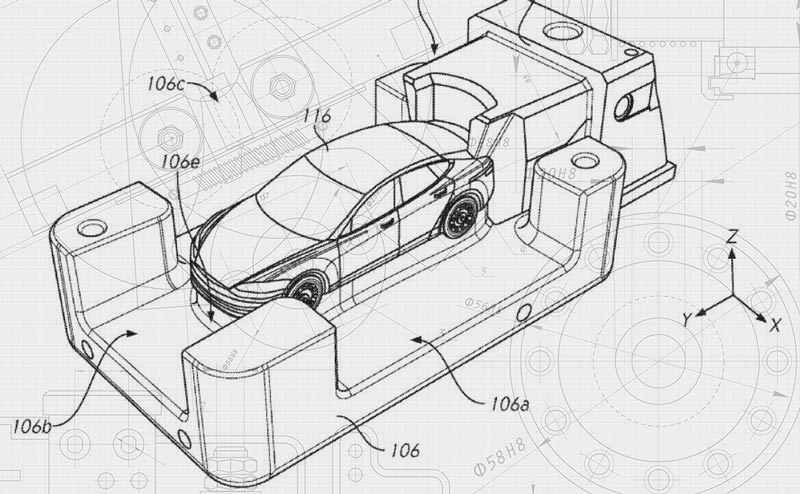

Citant des sources internes, il révèle que Tesla envisage d’installer des machines de moulage gigantesques, avec une puissance de serrage pouvant atteindre 16 000 tonnes ou plus. Cette innovation nécessiterait non seulement de nouvelles machines, mais aussi des usines suffisamment vastes pour les accueillir.

La « gigapress » : une innovation cruciale

La clé de cette transformation réside dans une stratégie de fabrication, révolutionnaire une idée présentée par Elon Musk en mars. Cette stratégie repose sur le moulage sous pression du châssis entier d’un véhicule électrique en une seule pièce. Ce qui élimine ainsi le besoin d’assembler environ 400 pièces comme dans les voitures conventionnelles.

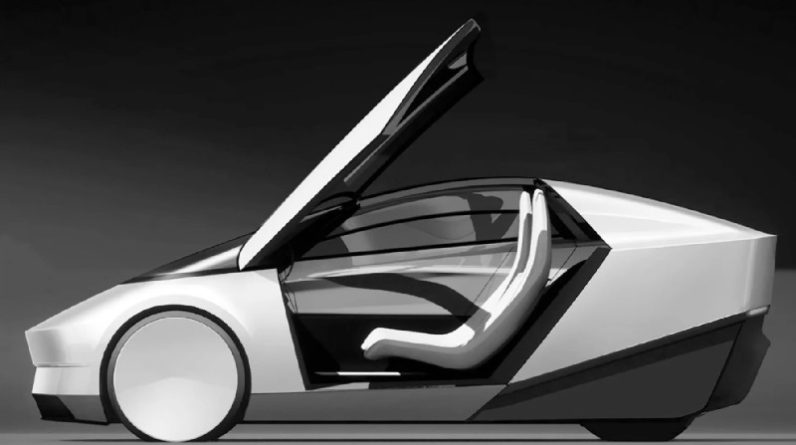

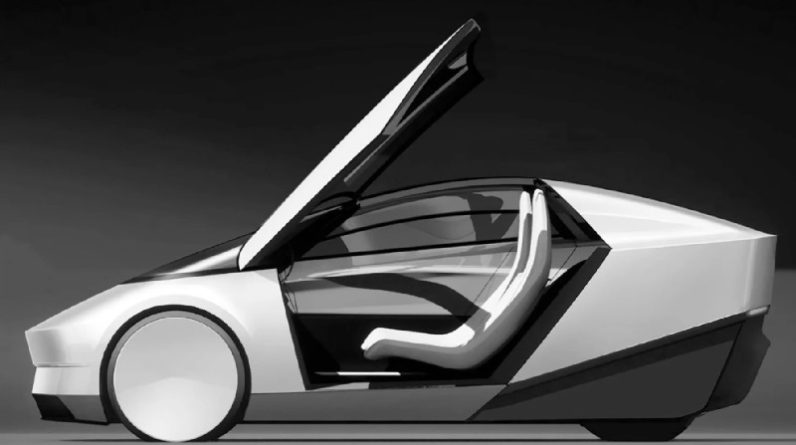

Tesla a déjà utilisé cette technologie avec succès, réduisant le nombre de pièces et de soudures nécessaires pour l’avant de la Tesla Model Y. Cette conception serait également utilisée pour le prochain modèle de Tesla, qui sera proposé à un prix abordable de 25 000 dollars.

Pourquoi YouTube a supprimé notre chaîne?

En savoir plus : Découvrez les prochains projets de Tesla : Une voiture électrique à 25.000 dollars et un Robotaxi autonome qui partageront le design futuriste du Cybertruck!

L’innovation matérielle

Tesla souhaite s’éloigner des techniques traditionnelles pour permettre des ajustements fluides des moules au cours du processus de conception.

Pour concrétiser cette vision, l’équipe mondiale de Tesla a exploité l’impression 3D et le sable industriel pour créer des prototypes de moules. Cette méthode réduit considérablement les coûts par rapport aux prototypes métalliques traditionnels. L’utilisation du sable industriel pour les moules de validation de la conception offre une flexibilité sans précédent.

Des productions abordables et rapides, mais toujours des défis à surmonter

L’un des avantages majeurs de cette approche est son coût considérablement réduit, représentant seulement 3 % du coût d’un prototype en métal. Cependant, des défis subsistent, notamment en ce qui concerne la résistance aux chocs des alliages d’aluminium utilisés dans cette nouvelle technique d’où le développement des alliages spéciaux. Ces progrès pourraient être le déclencheur d’une révolution majeure dans la production à grande échelle.

Tesla est également connue pour sa rapidité. Grâce à ces nouvelles méthodes de conception et de fabrication, l’entreprise pourrait développer un véhicule de A à Z en seulement 18 à 24 mois. À titre de comparaison, la plupart de ses concurrents nécessitent généralement 3 à 4 ans pour accomplir la même tâche.

Tesla n’a pas encore pris de décision finale concernant cette technique. En effet, ces développements s’alignent avec un changement stratégique révélé dans la biographie d’Elon Musk par Walter Isaacson. Le centre de production de la prochaine génération de VE de Tesla, initialement prévu au Mexique, sera finalement situé à Giga Texas. Cela permettra à Musk de surveiller de près le processus et de rationaliser les opérations.