Comme nous le savons tous, l’une des ambitions principales de Tesla est de proposer au public des voitures électriques financièrement abordables dans les années qui viennent, et ce dans le but d’accélérer la transition vers les énergies durables.

Afin de réaliser cet objectif, Tesla s’est récemment mis à explorer une nouvelle voie pour construire ses véhicules, qui devra réduire énormément ses coûts de production.

Dans cet article, on va vous parler de la Gigapress de Tesla. Nous allons explorer ensemble son fonctionnement, son potentiel, et pourquoi elle procure à Tesla un énorme avantage face aux autres constructeurs automobiles.

Bonjour à tous et bienvenue sur Tesla News France, la chaîne qui vous tient au courant des dernières actus de Tesla, d’Elon Musk, de SpaceX et de toutes les nouveautés dans ce domaine!

Tesla en marche vers la construction de voitures électriques plus abordables

En 2017, Tesla avait enfin réussi à franchir une étape cruciale de son histoire : Produire en masse leur véhicule le plus abordable en date, la fameuse Tesla Modèle 3.

Les nouveaux propriétaires de ces Tesla, qui ont dû patiemment attendre les débuts de livraison depuis un bon moment, ont joyeusement pris leurs nouvelles clefs.

Cependant, à leur plus grande surprise, une grande partie de la technologie disponible au sein de la Model 3 n’avait pas été officiellement annoncée, et a été cachée dans le véhicule, à l’insu des nouveaux détenteurs de Tesla.

Tesla en marche vers la construction de voitures électriques plus abordables

Et c’est ainsi qu’un an plus tard, en 2018, le spécialiste automobile Sandy Munro a décidé de démonter un modèle 3, et de révéler au public ce qu’il avait trouvé.

Pour ceux d’entre vous qui ne connaissent pas Sandy, c’est un ingénieur vétéran dans le domaine automobile. Après avoir travaillé pendant 10 ans chez Ford, il a créé sa propre société de conseil, Munro & Associates, qui est spécialisée dans la conception allégée. En gros, Munro gagne sa vie en démontant des produits automobiles, pour étudier leur fonctionnement et suggérer des améliorations et des innovations.

Donc si vous êtes un constructeur automobile, et que vous cherchez à optimiser votre produit, ou bien si vous voulez tout savoir du fonctionnement du produit automobile d’un constructeur concurrent, et bien vous engagez Munro & Associates pour faire ce travail pour vous.

Revenons à présent à notre histoire. En 2018, un an après la sortie de la Tesla Model 3, Munro était hésitant à démonter la nouvelle voiture électrique vu que par le passé, il n’avait pas été très impressionné par les Tesla. Cependant, avec les encouragements de quelques amis et collègues, il a cédé. Et, à sa grande surprise, la Model 3 n’était pas du tout ce qu’il avait prévu.

Après avoir démonté deux Tesla Model 3, Sandy Munro a ensuite comparé les résultats à d’autres véhicules de BMW et Chevrolet. Il a conclu que Tesla avait une grande longueur d’avance dans plusieurs domaines, comme la technologie de ses batteries, la transmission du véhicule, et l’électronique.

Cependant, il avait un problème majeur avec le véhicule, qui était la façon dont la carrosserie du véhicule avait été conçue.

Selon lui, la carrosserie était trop lourde, trop complexe, trop coûteuse et trop difficile à fabriquer.

« Plus il y a de pièces, plus c’est complexe, et plus il y a d’opportunités de pannes ». A-t-il déclaré.

Le design couteux de la Tesla Model 3, qui soudait plusieurs pièces ensemble et qui possédait beaucoup de pièces superflues était, selon Sandy, totalement inacceptable.

À l’époque, Munro qui avait beaucoup aimé la technologie de Tesla – dont notamment le moteur électrique, qui était une innovation dans l’industrie automobile, avait envoyé à l’entreprise une liste gratuite de 227 suggestions pour améliorer le design de leur carrosserie.

Il a conclu en disant : « Cette carrosserie est leur plus gros problème. S’ils avaient réussi à résoudre ce problème, les Tesla auraient écrasé la concurrence. »

Eh bien, il semblerait qu’Elon Musk en ait pris note.

Tesla : une marque en constante évolution

Elon Musk a toujours apprécié les critiques constructives, et dirige ses entreprises de façon à ce que les meilleures idées gagnent toujours. Peu de temps après avoir reçu les suggestions de Sandy Munro, Elon a organisé une conférence téléphonique avec lui pour discuter davantage sur ce sujet.

Il a déclaré plus tard que ces suggestions ont beaucoup aidé l’entreprise à améliorer la carrosserie de la Tesla Model 3.

En réalité, Tesla a non seulement amélioré son design de façon à rattraper son retard sur les autres constructeurs automobiles expérimentés, mais elle a réussi à créer un produit de pointe qui lui donnera des années d’avance sur ses concurrents.

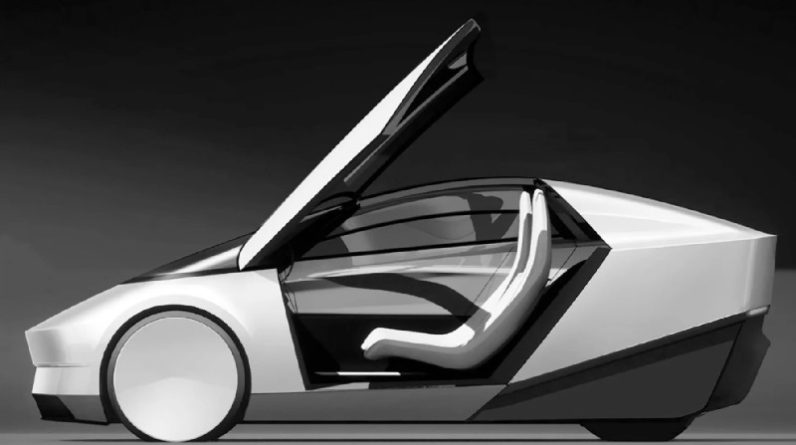

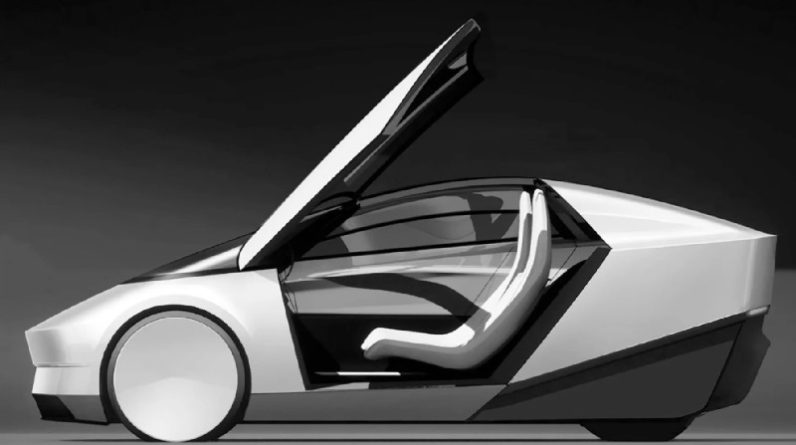

Ce nouveau design sera opérationnel sur les nouveaux Model Y, qui seront produits à la GigaBerlin.

D’ailleurs, en découvrant les megacastings des nouveaux Model Y, Sandy Munro laisse échapper son enthousiasme :

« C’est tellement bien fait, regardez ce gigantesque moulage ! Ca c’est le genre de chose qui remplit d’excitation un ingénieur, ça en devient presque aussi bon que le *** »

Bref, je ne vous fais pas un dessin pour vous décrire à quel point Sandy apprécie la technologie du megacasting dans la structure d’un véhicule !

L’idée principale de ce nouveau design de carrosserie, c’est qu’au lieu d’avoir beaucoup de pièces que vous assemblerez plus tard pour construire votre véhicule, vous allez plutôt mouler deux pièces géantes ensemble, une pour l’avant, et une pour l’arrière.

C’est cette idée de design que Tesla appelle « Mega-castings ».

Le pack de batteries sera situé au centre du véhicule, et il va aider lui-même à bien soutenir la structure de votre voiture

Et donc, en plus de simplifier énormément votre processus de production, et de réduire vos coûts de manufacture, vous allez aussi gagner pas mal d’autres avantages.

En effet, cette nouvelle conception permettra à elle seule d’économiser 370 pièces, de réduire la masse du véhicule de 10%, et d’augmenter son autonomie de 14 %.

Mais, comme vous pouvez l’imaginer, fabriquer deux pièces géantes qui seront moulées ensemble peut provoquer certains défis au niveau technique. Et c’est justement pour faciliter ce process que Tesla utilise une machine géante de manufacture, qui s’appelle la Gigapress.

Qu’est-ce que la Gigapress ?

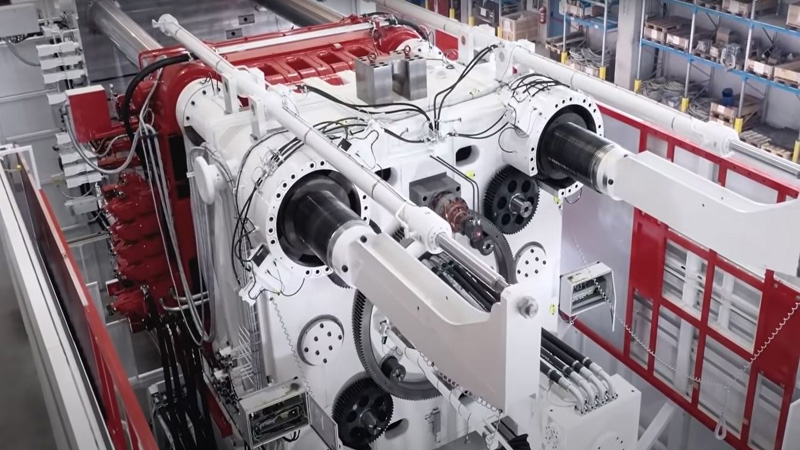

En gros, la Gigapress est une énorme machine de moulage d’aluminium sous haute pression Elle a été fabriquée par une société italienne nommée IDRA, qui a un long historique de production de grandes machines de moulage sous pression, ainsi que d’autres produits similaires.

Depuis leur fabrication, ces machines ont déjà obtenu une place au sein de toutes les usines de Tesla, avec au moins 3 gigapresses à la Giga Shanghai, 2 en Californie, et au moins une pour chacune des usines en cours de construction à Berlin et à Austin. Ces dernières sont destinées à commencer d’emblée à produire des méga-castings, dès le début de service de ces usines.

Ces Gigapresses sont donc des commandes personnalisées réalisées auprès de IDRA, et font partie des plus grandes machines au monde.

Pour le moulage de leur Model Y, Tesla utilise une Gigapress avec une force de serrage de 6000 tonnes, et aurait également commandé des machines à 8000 tonnes de serrage pour leur pick-up électrique, le Cybertruck. Ces Gigapress pèsent environ 420 tonnes. C’est du lourd ! Comme vous pouvez le constater.

C’est quand même un très gros investissement de la part de Tesla. A quoi ressemblerait donc leur retour d’investissement ?

Les plans de Tesla montrent qu’ils visent à installer 8 de ces machines sur la Giga Berlin, une fois que celle-ci sera opérationnelle.

Donc si on fait le calcul, il faut savoir que chaque Gigapress possède un temps de cycle d’environ 1 minute et demie. Cela correspond au temps qu’il faut à la machine pour passer du produit initial, le métal fondu, au produit final, qui est le châssis finalisé.

A partir de cela, on peut déduire que chaque machine peut produire environ 1000 pièces moulées par jour.

Il faut également tenir compte du fait qu’il faut plusieurs types de pièces moulées, comme par exemple pour l’arrière du véhicule, le dessous de caisse, et l’avant. Donc, si on prend 8 Gigapress à 6000 tonnes de force de serrage, et disons 2 méga-castings différents, une pour l’avant et l’autre pour l’arrière, cela suffit pour construire 4 000 véhicules par jour, ou 28 000 par semaine !

Et si on ramène ce chiffre sur la production annuelle, cela fait un chiffre incroyable de 1,5 million de véhicules par an ! Et on ne parle ici que des Model Y qui seront produites à la GigaBerlin !

Alors, comment marche cette Gigapress exactement ?

Comment marche la Gigapress ?

Tout d’abord, vous aurez évidemment besoin d’un matériau de travail. Comme la Gigapress est une machine de moulage d’aluminium, le choix évident est de partir sur cela. Cependant, Tesla utilise un alliage composé principalement d’aluminium et de silicium, et qui semble avoir été conçu spécialement pour être travaillé par la Gigapress.

Maintenant que vous avez votre matériau, l’étape suivante est de le couper, puis de le fondre à 850°C. Le but de ce processus est de purifier le métal. Vous allez éliminer tout sous-produit qui pourrait nuire à l’opération, tel que l’oxyde d’aluminium par exemple, qui peut avoir des effets négatifs sur la structure du métal.

Vous allez ensuite transférer ce métal liquide via des tuyaux chauffés vers un four, toujours à la même température.

En même temps, vous allez asperger votre métal avec des gaz spéciaux, pour continuer à empêcher la formation d’oxydes.

Après cette opération, vous allez utiliser votre robot pour asperger l’intérieur du moule avec une couche d’huile assez fine. Comme ça, vous n’aurez pas de difficultés à retirer le moulage lorsque vous en aurez besoin.

Vous allez ensuite solidement fermer votre moule, et vous utiliserez un aspirateur pour expulser tout l’air qui est à l’intérieur. Le but de ce processus est d’aider le métal liquide à se propager uniformément au sein du moule.

L’étape suivante consistera à pomper environ 80 kg d’alliage fondu dans le moule. Avec une vitesse de 10m/s, le métal à l’état liquide va très rapidement remplir votre moule, soit en 60 à 100 ms environ.

Inépuisable, votre robot va ensuite retirer le moulage, qui a déjà refroidi à environ 400°C, et le placera dans un bac de trempe. Comme ça, le moulage va passer à 50°C.

D’autres machines couperont alors l’aluminium en excès, qui sera recyclé, puis replacé dans le four de fonderie, afin de l’utiliser pour les prochains moulages.

Finalement, votre moulage final sera examiné aux rayons X pour bien vérifier sa structure, et sera mesuré par ordinateur pour assurer sa précision. Ensuite, il sera taillé au laser, et percé pour faciliter les raccordements.

Félicitations, vous venez de créer les méga-castings que Tesla utilisera sur ses modèles Y !

Alors qu’en 2018, la Model 3 comptait plus de 70 pièces pour le soubassement arrière, sur les Model Y celles-ci seront remplacées par uniquement deux géantes pièces moulées qui seront produites à Berlin.

On peut facilement comprendre que ça va énormément simplifier les choses.

Sandy Munro adore cette idée de Mega-castings. Il dit avoir suggéré des idées similaires pendant des années, mais qu’il a très souvent été ignoré.

Eh oui. Dans l’industrie automobile, il est très difficile de faire en sorte que ces nouvelles idées atypiques soient prises au sérieux.

« En transformant trois pièces moulées en l’ensemble de la plate-forme inférieure, vous venez d’éliminer des milliers de pièces et d’opérations. Ce n’est pas une exagération, ni une métaphore. Des milliers… » A-t-il déclaré.

« … Ce que vous voyez, c’est l’élimination d’un tiers de la partie fabrication du véhicule. Cela fait beaucoup d’argent, de robots, de surface, et franchement, de problèmes.

Cette machine a maintenant produit quelque chose qui est rigide, et vous donnera une structure parfaite. Et une structure parfaite n’est pas ce que vous obtenez lorsque vous soudez tout un tas de morceaux ensemble ».

Concrètement, cela veut dire que Tesla a trouvé un moyen de :

- Baisser ses coûts de production

- Construire des voitures beaucoup plus rapidement

- Améliorer la structure et l’autonomie de ses véhicules

Et tout cela grâce à l’usage d’une seule arme dans leur arsenal, la Gigapress !

Une machine unique dans le monde de l’industrie automobile

Cela fait un moment que Tesla poursuit cette voie. En 2019, Jerome Guillen, l’ex cadre français de Tesla chargé du suivi des poids lourds, avait déclaré que Tesla essayerait de fabriquer ses voitures de la même manière que les voitures-jouets sont fabriquées.

Elon Musk a également réitéré cette déclaration sur Twitter, un peu plus tôt cette année.

Maintenant qu’on a compris ensemble comment la Gigapress est un très grand atout pour Tesla, la question naturelle que l’on pourrait se poser est celle-ci :

Est-ce que d’autres constructeurs automobiles utilisent également des techniques de moulages similaires ? Cela serait très logique après tout, vu les énormes avantages que cela leur procurerait.

Tesla n’est pas vraiment le premier constructeur automobile à utiliser des pièces moulées dans ses véhicules. En effet, Audi, BMW et Cadillac utilisent également cette technique pour fabriquer leurs modèles.

Les composants moulés sont un élément de base de la construction automobile, mais la norme est de mouler des pièces plus petites, qui sont ensuite assemblées en éléments structurels plus grands. Donc, contrairement à Tesla, les autres constructeurs automobiles ont tendance à utiliser des Minipresses plutôt que des Gigapresses !

Comme le raconte Elon Musk, un jour qu’il jouait avec une voiture miniature moulée sous pression sur son bureau, il s’est demandé quelle était la taille limite pratique d’un moulage. Après quelques recherches, il a compris qu’il n’y avait pas vraiment de limite de taille, et c’est ainsi que les méga-castings ont vu le jour chez Tesla.

A l’heure actuelle, la seule autre société qui utilise la Gigapress est l’entreprise coréenne Glovitech, qui n’est même pas un constructeur automobile. La société utilise cette technologie pour fabriquer des composants pour leurs équipements de télécommunication 5g.

Reste à savoir comment le reste de l’industrie automobile va tenter de rattraper son retard. Comme nous le savons, ce n’est pas une industrie qui saute sur l’occasion pour changer les choses.

Ou, selon les mots de Sandy Munro : « Je ne pense pas que je verrai des ingénieurs se presser pour réaliser cela. Et la raison est qu’ils préfèrent mourir plutôt que de changer. Ils préfèrent mettre l’entreprise en faillite plutôt que de passer à quelque chose d’aussi radical que cela, parce que ça va ruiner leur carrière. »

Et on s’étonne ensuite que Tesla soit en avance sur ses concurrents!

Et vous, qu’avez-vous pensé de la Gigapress ? Est-ce que vous pensez que les autres constructeurs automobiles finiront par l’adopter ?

A très bientôt.